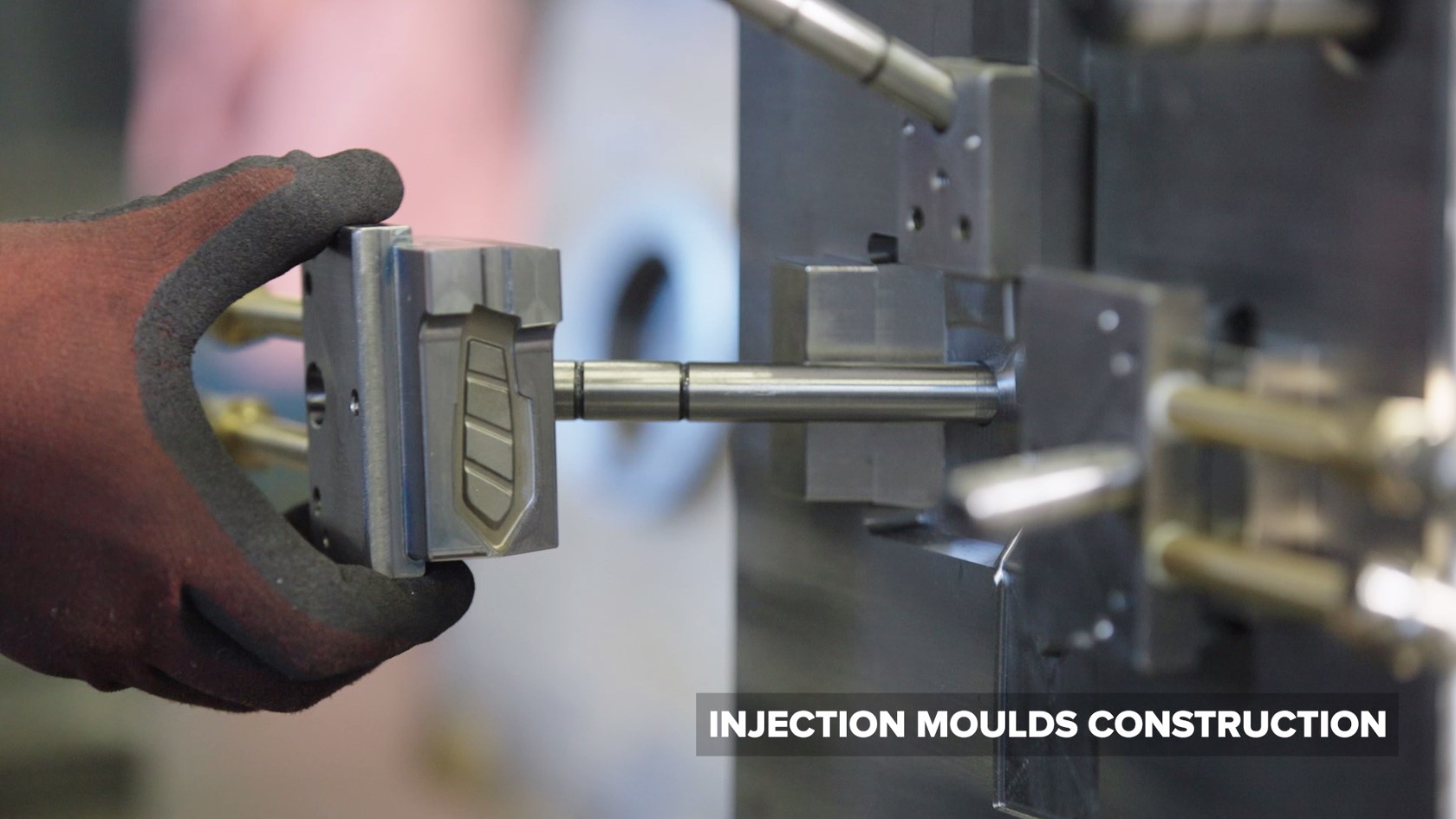

La costruzione degli stampi a iniezione è una fase cruciale nel processo di realizzazione di un prodotto in plastica. Lo stampo a iniezione è un elemento imprescindibile per realizzare prodotti di alta qualità; si tratta di una vera e propria macchina, che viene progettata per modellare materiali plastici riscaldati e fusi. Il processo prevede l’iniezione di un termoplastico fuso all’interno dello stampo a iniezione, dove si raffredda e solidifica, assumendo la forma desiderata.

La progettazione e la costruzione degli stampi richiedono precisione ingegneristica e una conoscenza approfondita dei materiali plastici e non solo! Proprio perché ogni prodotto che ci viene richiesto si differenzia dagli altri per progettazione e funzionalità, diventa interessante capire come anche gli stampi ad iniezione si differenzino fra loro per funzione e tecnologie utilizzate.

In questo articolo, esploreremo le principali tipologie di stampi a iniezione e le loro applicazioni:

- Stampi a iniezione a due piastre;

- Stampi a iniezione a tre piastre;

- Stampi a iniezione con carrelli di movimentazione;

- Stampi a iniezione con anima rotante;

- Stampi a iniezione “kit”;

- Stampi a iniezione con ritorno a molla;

- Stampi a iniezione con raffreddamento attivo;

Questa lista presenta le tipologie di stampi a iniezione più comuni, ma non pretende di essere completa. Con questo articolo vogliamo permettere al lettore di scoprire quante possibili soluzioni può offrire il mondo dello stampaggio a iniezione per la realizzazione dei vostri prodotti in plastica.

Ma ora andiamo a vedere insieme ognuna di queste tipologie!

Gli stampi a due piastre sono i più comuni nel settore dello stampaggio a iniezione. Composti da due metà, uno fisso e uno mobile, consentono un ciclo di produzione semplice e veloce. Sono ideali per la produzione di pezzi relativamente semplici, senza dettagli complessi. Questa configurazione facilita la manutenzione e la pulizia.

Gli stampi a tre piastre offrono vantaggi rispetto a quelli a due piastre, consentendo l’uso di materiali di gomma o plastica con maggiore flessibilità. La terza piastra separa il canale di iniezione dal pezzo stampato, riducendo il rischio di difetti superficiali. Questo tipo di stampo è particolarmente utile per componenti che richiedono una finitura di alta qualità. Inoltre, il canale di iniezione è separato dal prodotto, facilitando la rimozione della materozza.

Gli stampi con carrelli sono progettati per applicazioni che richiedono un movimento laterale del componente durante lo stampaggio. Questa configurazione è essenziale per produrre pezzi con geometrie complesse o dettagli angolari. I carrelli riducono il rischio di danneggiare il pezzo durante l’estrazione, migliorando l’efficienza del processo produttivo. Il movimento può essere controllato da forze elettriche, pneumatiche o idrauliche.

Ideali per la produzione di particolari con filettatura interna o caratteristiche complesse, gli stampi con anima rotante utilizzano un meccanismo rotante per creare cavità multiple all’interno del pezzo senza compromettere la qualità.

Ad esempio, gli stampi a iniezione con anima rotante sono utilizzati per realizzare i filetti nei tappi delle bottiglie, garantendo un alto tasso di produttività

Sono stampi multi-impronta in cui le impronte presentano forme geometriche diverse. Questo approccio riduce i costi per piccoli lotti produttivi, poiché non è necessario realizzare uno stampo per ogni particolare. Tuttavia, il ciclo di stampaggio per i particolari più grandi o spessi può influenzare il costo dell’intero kit, così come va tenuto in considerazione – in fase di progettazione dello stampo – il rischio di difficoltà di riempimento di tutte le cavità

In questi stampi, le parti mobili sono dotate di molle che facilitano il ritorno alla posizione originale dopo l’apertura, migliorando il ciclo di produzione e riducendo il rischio di danneggiare i pezzi.

Questi stampi incorporano sistemi di raffreddamento avanzati per ridurre i tempi di ciclo e migliorare la qualità del pezzo stampato. Possono includere canali di raffreddamento complessi per una distribuzione uniforme della temperatura.

Conclusioni

La scelta del tipo di stampo a iniezione da realizzare dipende da vari fattori, tra cui la complessità del pezzo, il materiale di stampaggio e le specifiche esigenze di produzione. La progettazione e la costruzione di stampi richiedono una profonda comprensione dei principi di ingegneria e un’attenta analisi delle esigenze del cliente.

Noi di Csplast, ci impegniamo a fornire soluzioni innovative e personalizzate per la costruzione di stampi a iniezione. Con oltre quarant’anni di esperienza nel settore, siamo in grado di affrontare qualsiasi sfida e garantire risultati di alta qualità. Se sei interessato a saperne di più sui nostri servizi, non esitare a contattarci!

Scarica qui sotto la nostra scheda stampi: